Zollner Elektronik AG

Zollner Elektronik schwört im CAM-Bereich auf VISI

Nicht nur im Werkzeug- und Formenbau hat VISI bei CAD und CAM eine große Fangemeinde. So zählt beispielsweise auch der ostbayerische Auftragsfertiger und Systemdienstleister Zollner Elektronik zum Kundenkreis. Im Geschäftsfeld spanende Fertigung setzt man in Zandt zur NC-Programmierung kleinerer Serien ausschließlich auf VISI – und reduziert damit die Programmier- und Maschinenlaufzeiten auf ein Minimum.

Mit Waveform sind wir 20 Prozent schneller geworden.

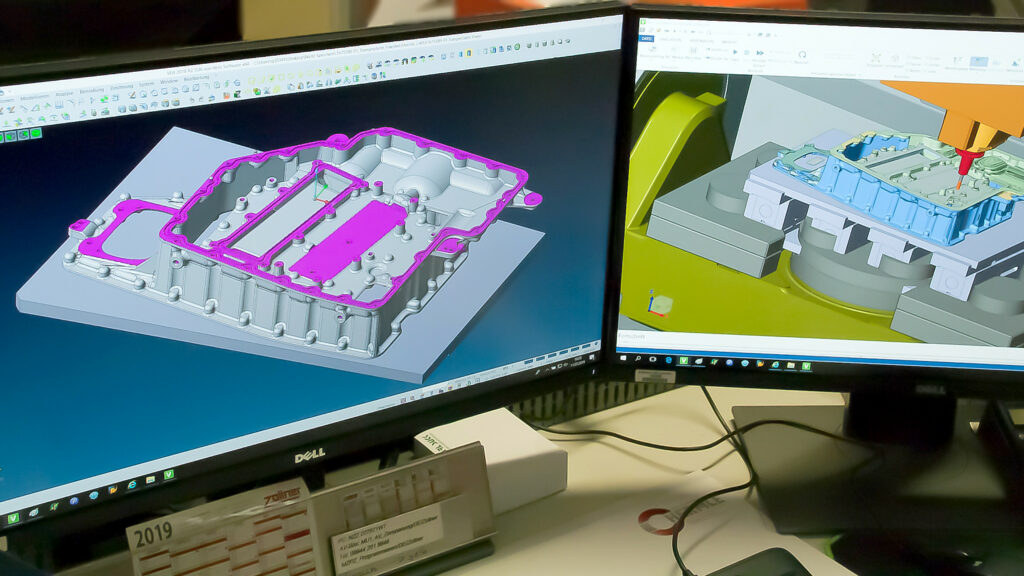

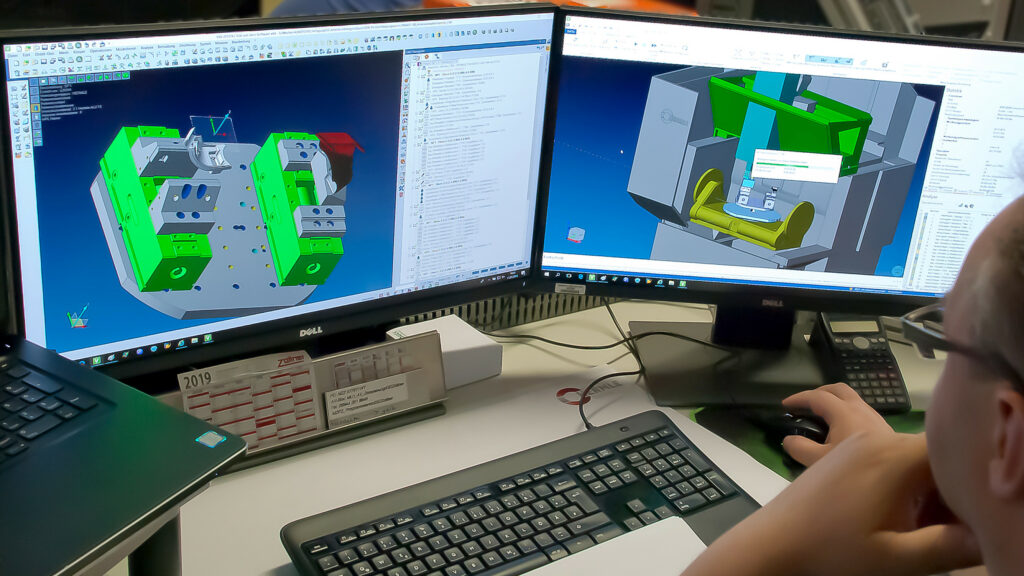

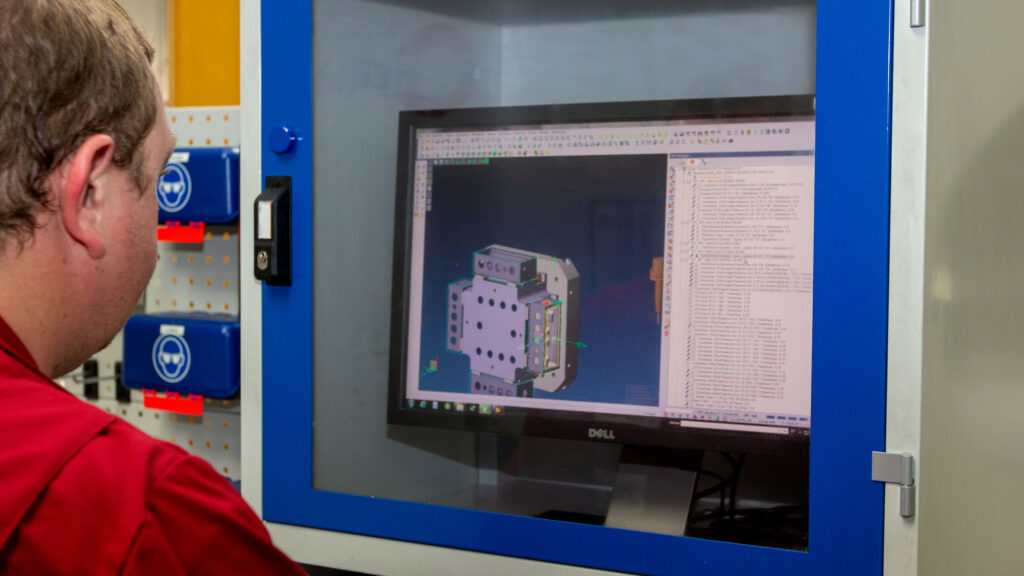

Mitten im Bayerischen Wald im Oberpfälzer Landkreis Cham schätzt man bei der Zollner Elektronik AG bereits seit 18 Jahren die Vorteile der aktuell 21 Module umfassenden VISI-Produktfamilie aus dem Hause Hexagon: „Mit der Anschaffung der ersten beiden Lizenzen – 2D und 3D – starteten wir mit VISI. In der spanenden Fertigung, die bei uns zum Geschäftsbereich Mechanik zählt, setzen wir heute zur NC-Programmierung ausschließlich VISI ein“, erklärt Christian Gmeinwieser, der das für Zollner wichtige Segment als Spartenleiter Produktion verantwortet. „VISI ist mit verschiedenen Ausbaustufen an sechs CAM-Arbeitsplätzen – davon drei im 5-Achsen-Bereich – installiert, an denen rund um die Uhr 3-schichtig programmiert wird. Hinzu kommen 15 CAM-Programmierer, die mit VISI an den maschinennah aufgestellten PCs arbeiten.“ Mit VISI Peps Wire entstehen zudem die NC-Programme für das Drahterodieren mit bis zu vier Achsen. Ergänzt wird dies durch sechs Viewer, die in der Fertigung verteilt sind. Einen weiteren CAM-Arbeitsplatz mit VISI-Fräsmodulen gibt es am Zollner-Standort in Costa Rica, der ebenfalls von MECADAT betreut wird.

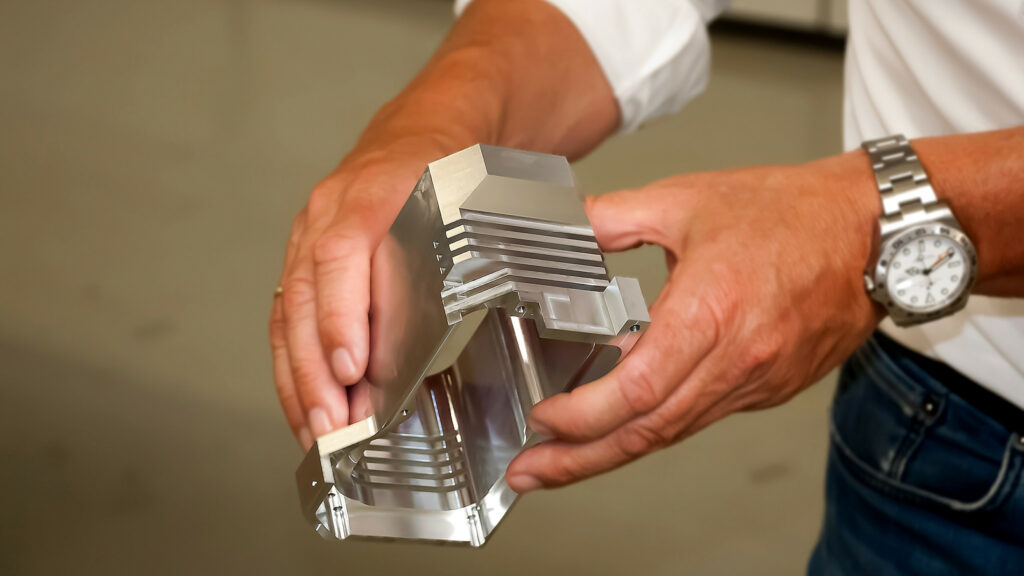

Der moderne Maschinenpark wird von den insgesamt 17 CNC-Fräsmaschinen – von denen zehn automatisiert sind, zum Teil im 24/7-Betrieb arbeiten und die alle mit VISI-Fräsprogrammen versorgt werden – klar dominiert. „Wir produzieren hier in Zandt kleinere Serien bis zu ein paar Tausend Stück, aber auch einzeln angefertigte Prototypen, vorwiegend Aluminium, zu rund 20 Prozent aber auch Stahl.“ Häufig bewegt sich die Stückzahl aber unterhalb von zehn. Losgrößen also, bei denen der Programmieraufwand im Verhältnis zur Maschinenlaufzeit je nach Komplexität der Geometrien hoch sein kann und schon mal 40 Prozent und mehr ausmacht. „Deshalb ist für uns das Bedienkonzept eines CAM-Systems extrem wichtig, was bei VISI genial einfach gelöst ist und sehr schnell zum gewünschten Ergebnis führt”, unterstreicht der Produktionsleiter. Hierzu tragen natürlich ebenso die funktionalen Möglichkeiten und Bearbeitungsstrategien von VISI bei, die praxisgerecht und intelligent gelöst sind.

Tolle Funktionen – zum Beispiel die Restmaterialanalyse

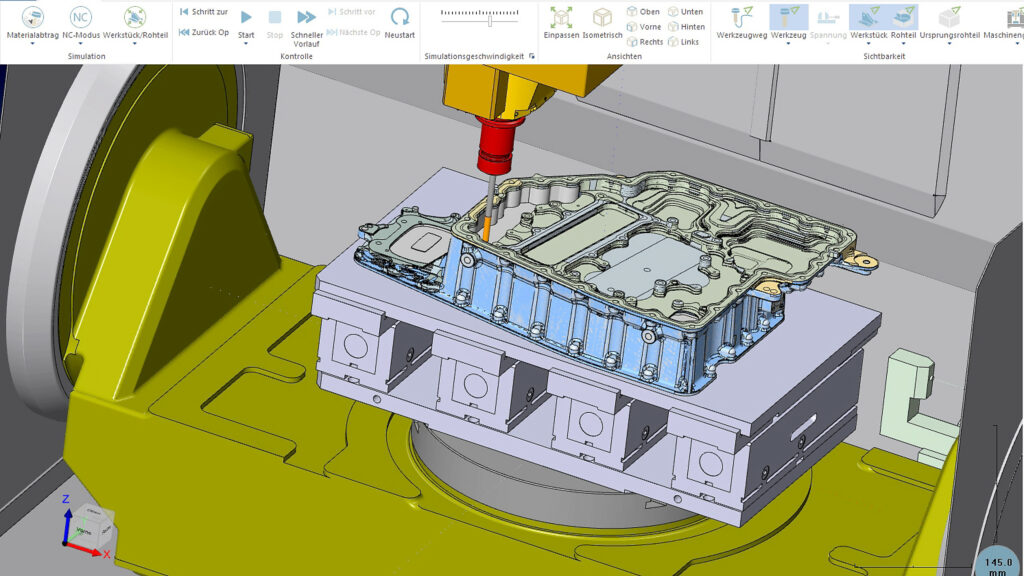

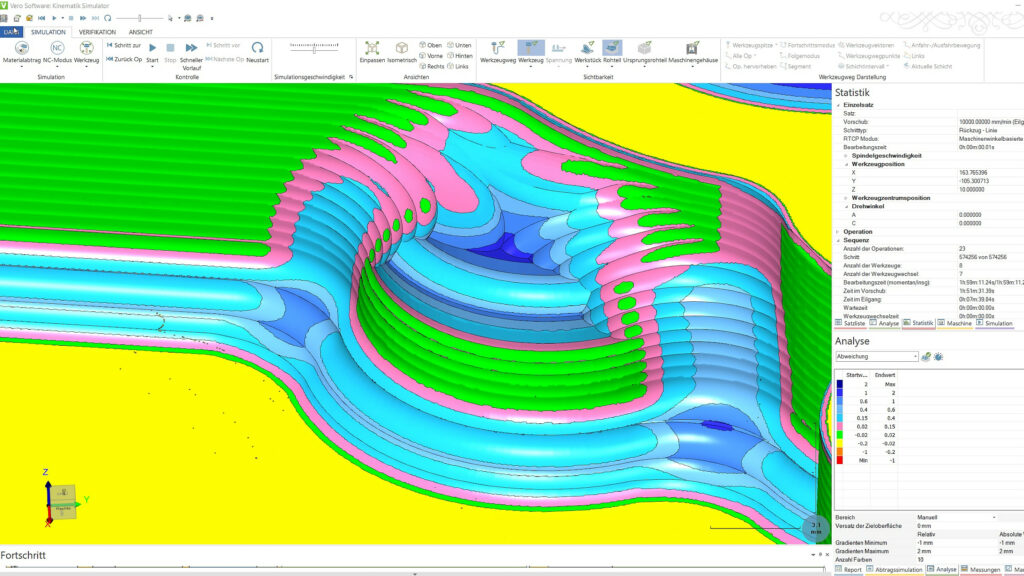

Als Beispiel hierfür nennt Christian Gmeinwieser die Möglichkeit, auf Faces und Facelisten Attribute vergeben zu können. Zum Beispiel ‚Offset‘, und ob das Face bearbeitet oder ignoriert werden soll. „Der große Vorteil ist, dass ich wesentlich mehr Einfluss auf die zu erzielende Fräsbahn habe: Ob einzelne Bereiche nicht bearbeitet oder beispielsweise mit einem Auf- oder Untermaß versehen werden.“ Wo er VISI Machining auch ganz vorne sieht, ist die Bearbeitungssimulation. „Ich kann mir mit einer Genauigkeit von unter 1/100 mm detailgetreu anschauen, ob ich zum Beispiel eine Verletzung in der Kontur habe.“ Ebenfalls gut ist während der Programmierphase die Darstellung des simulierten Restmaterials nach der Bearbeitung. „Wir überprüfen mit dieser Funktion sämtliche Bauteile.“ Auch von der dynamischen Rohteilnachführung ist Christian Gmeinwieser überzeugt. „VISI zeigt hier, wo Material stehen bleibt, was wiederum für die nachfolgenden Programmierungen wichtig ist.“ Das funktioniert auch bei der Mehrseitenbearbeitung. „Ich kann also gezielt auf das Rohmaterial programmieren und spare mir so die ganzen Leerwege.“

Enorme Effizienzsteigerung durch Bearbeitungsvorlagen

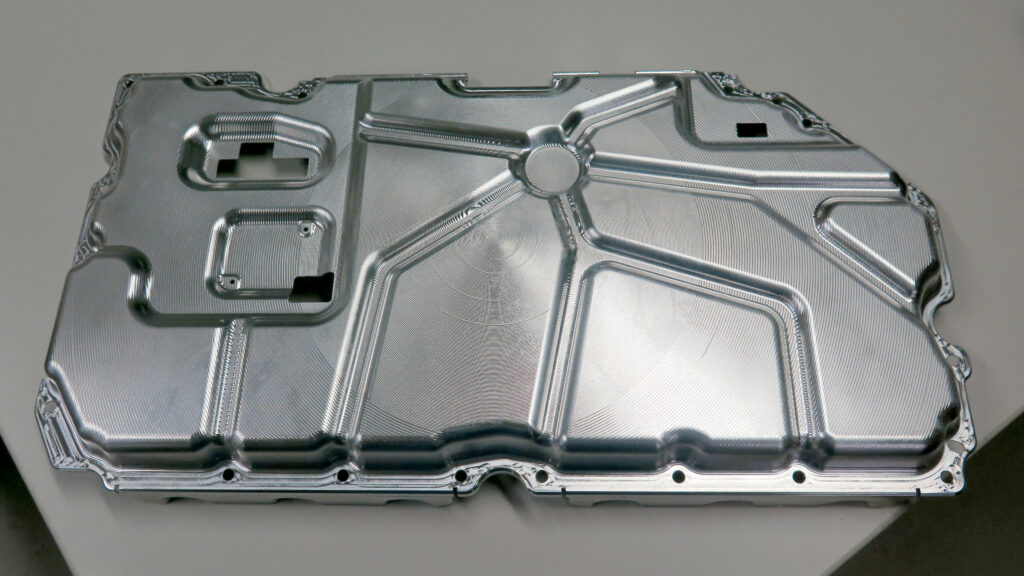

Beim Simultanfräsen programmiert man viel auf Basis von Bearbeitungsvorlagen, also Referenzzyklen, die in Zandt für spezielle Aufgaben erstellt wurden. Diese sind in VISI als Vorlagendateien abgespeichert und werden für das neue Bauteil einfach modifiziert. „Wir verwenden die Vorlagen zum Beispiel häufig beim Abwälzfräsen, das bei uns viel genutzt wird, weil es die Maschinenlaufzeit reduziert und das Bearbeitungsergebnis verbessert.“ Bei der Verwendung von Viertelkreis- und anderen Formfräsern steigern Bearbeitungsvorlagen die Effizienz bei der Programmierung ebenfalls enorm. Denn bei Zollner wird oft mit solchen Formfräsern gearbeitet, also Sonderwerkzeuge, die sich ebenfalls mit VISI programmieren lassen. Zum Beispiel kommen Scheibenfräser häufig bei Nuten und Schlitzen zum Einsatz. Mit Viertelkreisfräsern werden beispielsweise bei Domen die Fasen, die Radien und die schrägen Übergänge in einem Zug mit einem einzigen Werkzeug gefräst. „Wir versuchen, die Bearbeitungs- und damit die Maschinenlaufzeiten soweit es geht zu reduzieren”, betont Christian Gmeinwieser. „Darum setzen wir oft auf eine Mischung zwischen 2D, 2,5D, 3D und 5-Achs-Bearbeitung.“ Denn beim 2D- und 2,5D-Fräsen fahren zum Beispiel die Bahnen nur genau dort, wo sie müssen. Dies vermeidet Leerfahrten, die beim 3D-Fräsen oft unvermeidlich sind. „VISI bietet hier viele automatische Funktionen, wobei ich überall auch manuell korrigieren kann, was für uns sehr wichtig ist.“

Bis zu 40 Prozent schneller

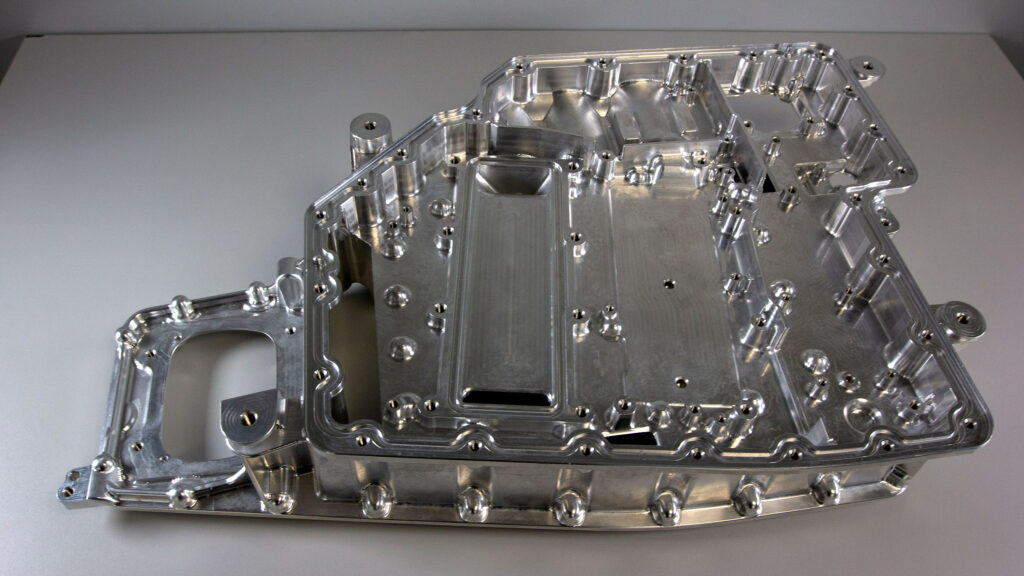

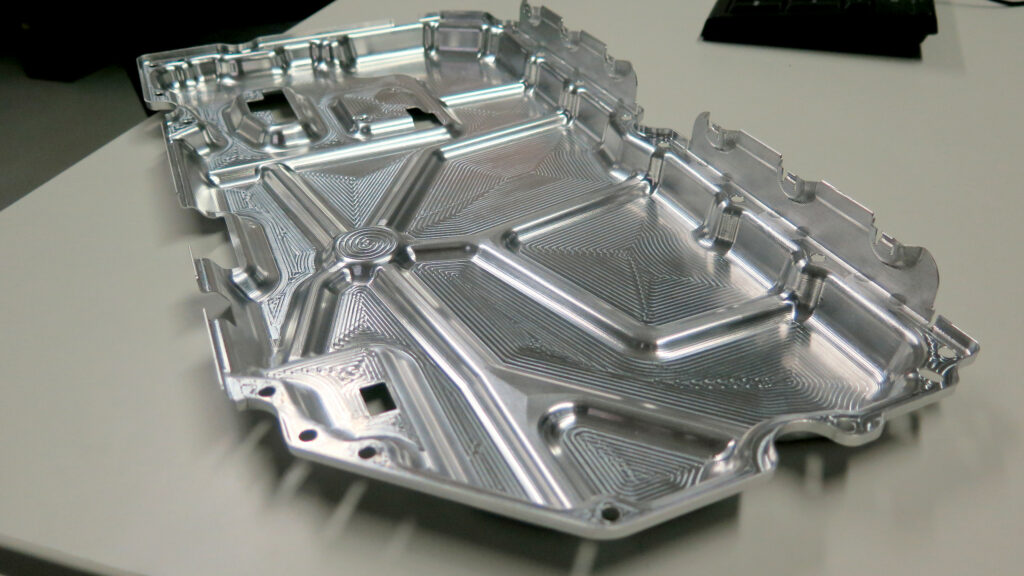

Diese Vorgehensweise lohnt sich: „Wir erreichen auf diese Weise Ersparnisse bei der Bearbeitungszeit von 30 bis 40 Prozent.“ Der Produktionschef nennt als Beispiel ein rund 600 mm x 450 mm x 120 mm großes Aluminiumgehäuse für die Wechselrichterelektronk eines E-Autos. Ein komplex geformtes Gebilde, das während der Entwicklungsphase knapp hundertmal mit häufig leicht veränderten Geometrien gefertigt wird. Die späteren Serienteile werden dann bei einem Zulieferer gegossen. „Auf der 5-achsigen Hermle C 42 UP fräsen wir diese Gehäuse heute in zwei Aufspannungen direkt aus dem Vollen bis hin zum Fertigschlichten in rund 24 Stunden.“ Dies sind Teile, bei denen sich die Mischung von 2-Achs- bis hin zu 5-Achs-Strategien besonders positiv auf die Bearbeitungszeit auswirkt.

Mehr Vorschub und Tiefenzustellung, weniger Verschleiß

„Für einen starken Geschwindigkeitsschub sorgt beim Taschenfräsen die Strategie Waveform, über die VISI seit Version 2018 R2 verfügt und mit der wir in Z deutlich mehr zustellen und zudem wesentlich höhere Vorschübe fahren“, berichtet Christian Gmeinwieser. Geschruppt wird bei Zollner mit speziell für die trochoidalen Werkzeugwege ausgelegten Schaftfräsern. „Da wir bei dieser Frässtrategie ja einen Vollschnitt vermeiden, stellen wir bei Aluminium in Z bis zu 3 x D zu. Bei einem 10er Schaftfräser sind das 30 mm.“ Das Ergebnis kann sich sehen lassen: „Mit Waveform sind wir 20 Prozent schneller geworden.“ Ein weiterer Vorteil ist, dass die gesamte Schneidenlänge des Fräsers genutzt wird und nicht nur wenige Millimeter. „So halten wir auch die Wärmeenentwicklung am Werkzeug und am Werkstück gering, da der Span die Wärme jetzt besser ableitet.“ Dies wirkt sich wiederum positiv auf die Standzeit aus, weil sich die Schnittbelastung nun über die gesamte Schneidenlänge verteilt. „Das Werkzeug nutzt sich jetzt gleichmäßig ab. Wo wir früher nach 20 Minuten das Werkzeug austauschen mussten, fräsen wir heute 100 Minuten.“

Technologie und Bedienkonzept stimmen

Mit VISI hat Zollner ein sehr gut funktionierendes 3D-System im Einsatz, das bei CAD und CAM mit demselben 3D-Datenmodell auf Basis von Parasolid arbeitet, so Christian Gmeinwieser. Auch wenn mit VISI nicht konstruiert wird, ist man mit den Möglichkeiten von VISI Modelling – das 3D-CAD-Modul bildet bei VISI Machining die Basis – sehr zufrieden. Beim Import von STEP- und Catia-Dateien ebenso wie bei der Reparatur des eingelesenen CAD-Modells, was allerdings immer seltener vorkommt. „In Absprache mit den Kollegen von der Konstruktion wird mit dem 3D-CAD bei uns auch schon mal die Geometrie ein wenig optimiert, um besser fertigen zu können.“

Verwendet werden in Zandt Netzwerk-Lizenzen (Floating), die auf dem Server installiert sind. Jeder, der autorisiert ist, kann so die VISI-Module an verschiedenen PCs nutzen. Gut ist dabei auch die Möglichkeit, „dass ich mir Lizenzen für bis zu 21 Tage vom PC auschecken und überall mit hinnehmen kann”, meint der Produktionsleiter. Ebenso, dass man bei VISI neuerdings einzelne Module jeweils bestimmten Nutzern fest zuordnen kann. „Das wirkt dem Prinzip entgegen, wer zuletzt kommt, hat eben Pech gehabt.“ Eine weitere Neuerung: VISI kann von jedem Anwender theoretisch unbegrenzt mit nur einer Lizenz geöffnet werden. „Während ein Kollege beispielsweise programmiert, berechnet VISI gleichzeitig den Schlichtprozess, was schon mal dauern kann.“ Bei anderen CAM-Systemen müsste man hier zwei Lizenzen kaufen, weshalb man bei Zollner diese Lösung sehr zu schätzen weiß.

„Obwohl VISI mit seinem Branchenkonzept in erster Linie den Werkzeugbau fokussiert, hat es sich bei uns zum Programmieren von Varianten und Kleinserien komplex geformter Teile sehr gut bewährt”, zieht der Produktionschef abschließend ein positives Fazit. VISI spielt sowohl technologisch als auch hinsichtlich des Bedienkonzepts „ganz vorne mit”, ist Christian Gmeinwieser überzeugt. „So schnell, wie man mit VISI auch sehr komplexe Fräsprogramme auf die Maschine bekommt, das sucht schon seinesgleichen.“

Die Zollner Elektronik AG

Die Zollner Elektronik AG wurde 1965 im ostbayerischen Zandt (Oberpfalz) gegründet und ist heute eine Aktiengesellschaft, die sich zu hundert Prozent im Familienbesitz befindet. Aktuell ist man mit 20 Standorten auf vier Kontinenten vertreten, davon neun in Deutschland, vorwiegend in Ostbayern. Im Markt der Electronics Manufacturing Services (EMS) zählt der international agierende Auftragsfertiger und Systemdienstleister zu den weltweiten Top 15. Als EMS-Dienstleister verfügt Zollner über kein eigenes Produkt, sondern entwickelt und fertigt im Auftrag Einzelteile, Module, Geräte und Systeme, wobei die Prozesstiefe vom Kunden definiert wird. Zollner unterstützt hier die gesamte Wertschöpfungskette von der kundenspezifischen Entwicklung und Konstruktion am Beginn des Produktlebenszyklus über die Muster- und Serienproduktion – inklusive Logistik und Traceability – bis hin zum After-Sales-Service. Die Kunden kommen aus Branchen wie Automotiv, Medizintechnik, Industrieelektronik, Luftfahrt, Messtechnik oder dem Konsumgüterbereich. Neben der Fertigung komplexer mechatronischer Systeme und elektronischer Baugruppen gehören im Produktionsbereich auch die Herstellung induktiver Komponenten, Kabelkonfektionierung und Systemintegration zu den Aktivitäten. Hinzu kommt das Geschäftsfeld Mechanik, das neben der Oberflächentechnik, dem Werkzeugbau und der Blechumformung auch die spanende Bearbeitung umfasst

Zollner Elektronik AG

Manfred-Zollner-Straße 1

93499 Zandt

Telefon: + 49 (0) 9944 2010

Email: info@zollner.de

Web: www.zollner.de