Hoefer & Sohn

Angewandte Industrie 4.0 im Werkzeugbau – Hoefer & Sohn baut VISI weiter aus und vergibt auch die Messpunkte für die Elektroden automatisch

Spritzgießwerkzeuge von Hoefer & Sohn sind gefragt. Seit vielen Jahren schon trägt bei CAD und CAM die modulare 3D-Branchenlösung VISI entscheidend zum Erfolg des in Fürth ansässigen Traditionsunternehmens bei. Seit Kurzem ist auch die noch nagelneue Fräs- und Senkerodierzelle eng in den VISI-Workflow eingebunden. Der Clou: Über das VISI-Farbsystem werden jetzt auch die Messpunkte für die Elektroden automatisch gesetzt.

Das ist für uns ein Meilenstein …

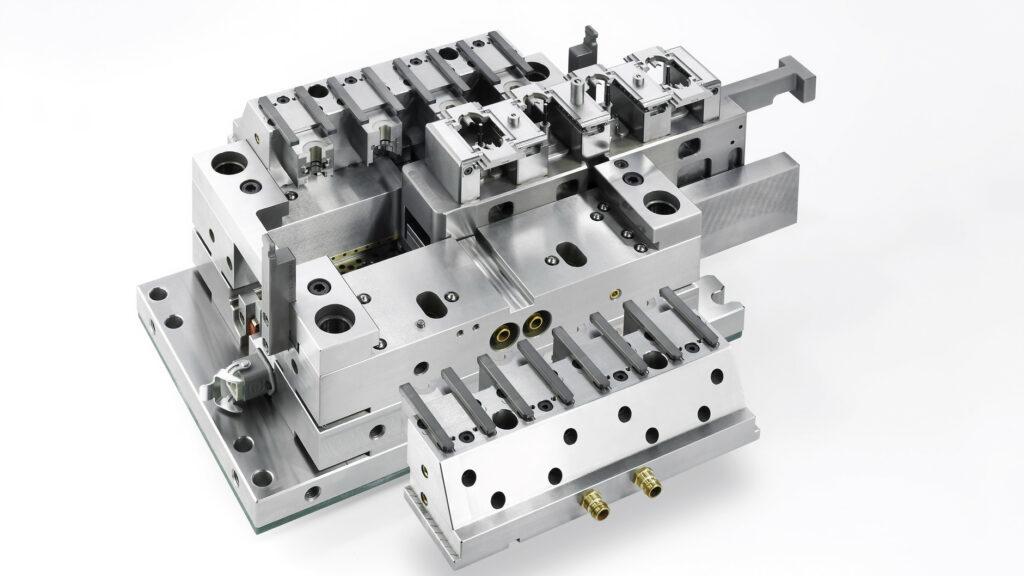

Das 1876 als Gravieranstalt gegründete Familienunternehmen Hoefer & Sohn entwickelte sich bis heute zu einem Hightech-Werkzeugbauer für Präzisionsformen. Der Schwerpunkt der Aktivitäten liegt bei Werkzeugen bis zu 800 x 600 Millimeter Größe mit kleinen, genauen Konturen und vielen Kavitäten. Beliefert werden unterschiedliche Branchen, wobei Automotive mit rund 40 Prozent klar dominiert. Ein weiterer Unternehmensbereich umfasst die Herstellung technischer Kunststoffteile und montierter Baugruppen. „Wir decken heute von der Beratung bzgl. Artikelauslegung über die Werkzeugkonstruktion und die Werkzeuganfertigung bis hin zur Abmusterung und Produktion die gesamte Prozesskette ab”, erklärt Thomas Schielein. Der Chef des Werkzeugbaus leitet ein Team von 34 Mitarbeitern, das pro Jahr zwischen 35 und 50 Werkzeuge konstruiert und fertigt, wobei etwa 20 bis 30 Prozent in der eigenen Produktion zum Einsatz kommen. Über 40 automatisierte Spritzgießmaschinen mit bis zu 4.000 kN Schließkraft stellen hier – zum Teil im klimatisierten Sauberraum – täglich mehrere tausend Ein- und Mehrkomponententeile sowie Hybridteile her, die auch montiert werden. Der Erfolg dieser Strategie kann sich sehen lassen. Seit Jahren stehen in Fürth die Zeichen auf Wachstum, die Auftragsbücher sind gut gefüllt, beschäftigt werden inzwischen insgesamt 150 Mitarbeiter, Tendenz steigend.

Konstruiert wird mit VISI schon seit 2002

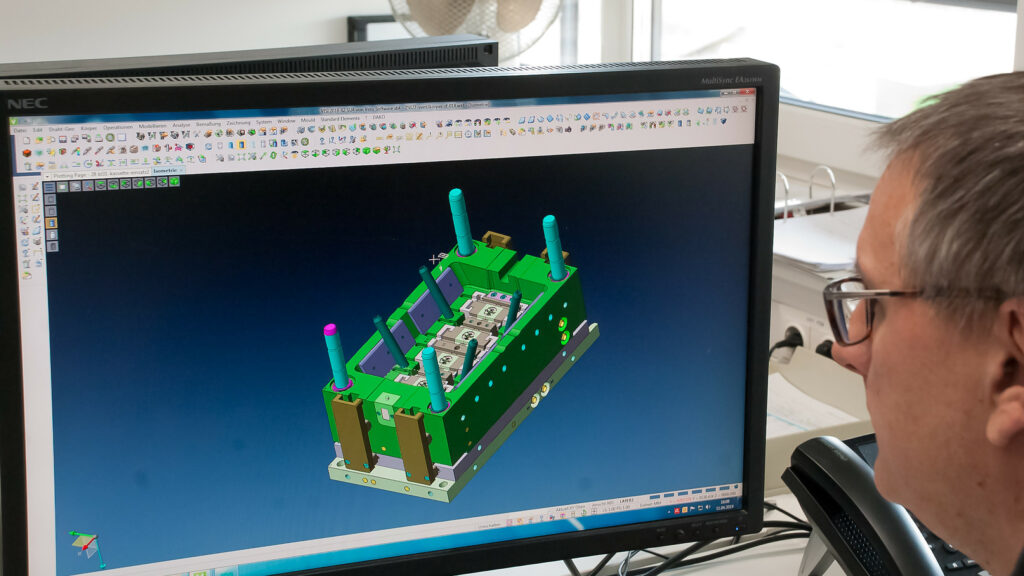

Eine wichtige Rolle spielt bei Hoefer bereits seit vielen Jahren – der Start erfolgte 2002 in der Konstruktion – die 3D-Branchenlösung VISI, eine aktuell 18 Module umfassende Produktfamilie für den Werkzeug- und Formenbau aus dem Hause Hexagon (früher Vero Software), die kontinuierlich ergänzt wird. Der Werkzeugbau bildet damit heute einen großen Teil seines Workflows ab, angefangen von der Schnellkonzepterstellung in der Angebotsphase über die Werkzeug- und Elektrodenkonstruktion, bis hin zu den NC-Programmen für die Fräs- und Drahterodiermaschinen. Aktuell ist VISI in Fürth mit diversen Modulen an insgesamt sechs Arbeitsplätzen installiert. Hinzu kommen noch die Lizenzen für den VISI Viewer. „Wir sehen es als Riesenvorteil an, dass VISI als modulares Komplettsystem durchgängig mit demselben 3D-Datenmodell arbeitet”, unterstreicht Marc Bätzler. Als Meister Formenbau ist er für die Prozesse im Werkzeugbau verantwortlich, weshalb er sich beim Thema VISI gut auskennt. Als Beispiel nennt er die Werkzeugkonstruktion, für die bei Hoefer zwei Konstrukteure zuständig sind: Hier sorgt VISI für ein ebenso schnelles wie kreatives Arbeiten, mit oder ohne Parametrik, ganz nach Bedarf. Marc Bätzler spricht damit ein besonderes Merkmal von VISI Modelling an, das bei CAD und CAM (außer Drahterodieren) stets die Basis bildet: den sogenannten Hybridmodellierer. Dieser Begriff steht dafür, dass VISI den hier verwendeten Parasolid-Kern für die Volumenmodellierung sowie für die Flächenmodellierung kombiniert nutzt.

Für den Formenbau wie geschaffen

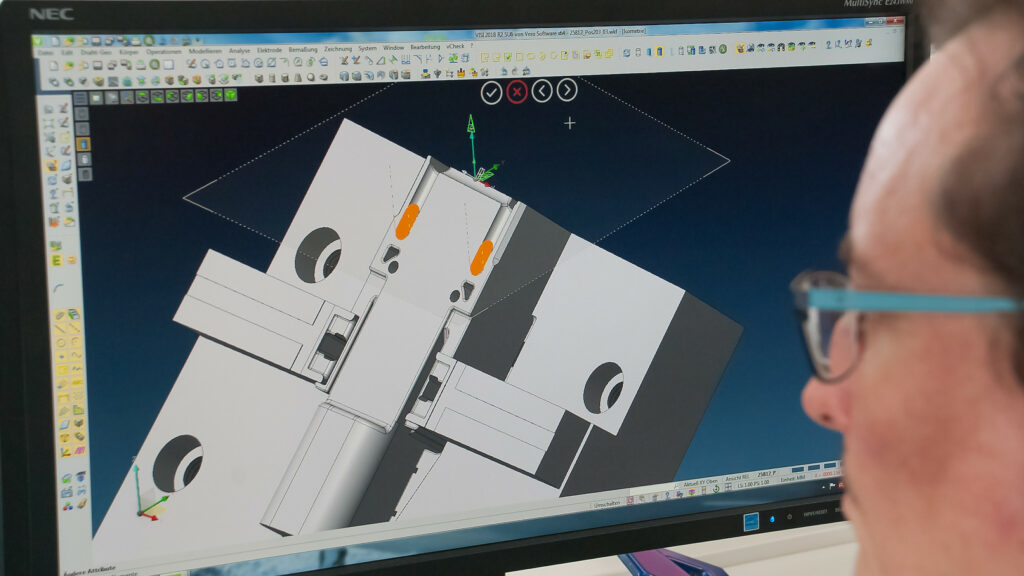

Marc Bätzler lobt in diesem Zusammenhang die zahlreichen branchenspezifischen Funktionen von VISI. Als Beispiel nennt er das Modul Mould, mit dem ein weitgehend automatisierter Werkzeugaufbau rund um den fertigen Kern möglich ist. Ebenso die Bauteilbibliothek oder das Modul VISI Analyse Split, mit dem sich der Kunststoffartikel schnell auf Entformbarkeit analysieren lässt. Das Ziel ist, in der Werkzeugkonstruktion möglichst viel zu standardisieren, was in der Praxis nicht immer einfach ist, wie Marc Bätzler einräumt. Deshalb nutzt man bei CAD – im Gegensatz zum CAM-Bereich – aktuell auch noch nicht das VISI-interne Farbensystem und arbeitet auch nicht mit Features, was sich aber bald ändern soll. „Wir bekommen viele externe Konstruktionen, die aus unterschiedlichen CAD-Systemen stammen und die wir in VISI importieren.“ Zum Beispiel simulieren Kunden zunehmend das Füllverhalten des Werkzeugs im eigenen Haus, weshalb die Anspritzpunkte im Vorfeld eines Projekts oft bereits fest vorgegeben sind und mitgeliefert werden. Darum stellen die wirklich guten Importfunktionen, die VISI in Form diverser Schnittstellen von Haus aus mitbringt, einen Riesenvorteil dar. Nach dem Import werden dann über die Konstruktion die hausinternen Standards gelegt. „Wir benutzen beispielsweise für Formaufbauten Nummernkreise, also Positionsnummern einer Formplatte oder eines Einsatzes, die dafür sorgen, dass wir in der Konstruktion eine gleiche, standardisierte Struktur haben. Des Weiteren importieren wir den Rahmen, in dem dann die Werkzeuge hinein konstruiert beziehungsweise die Bauteilpositionen festgelegt werden.“

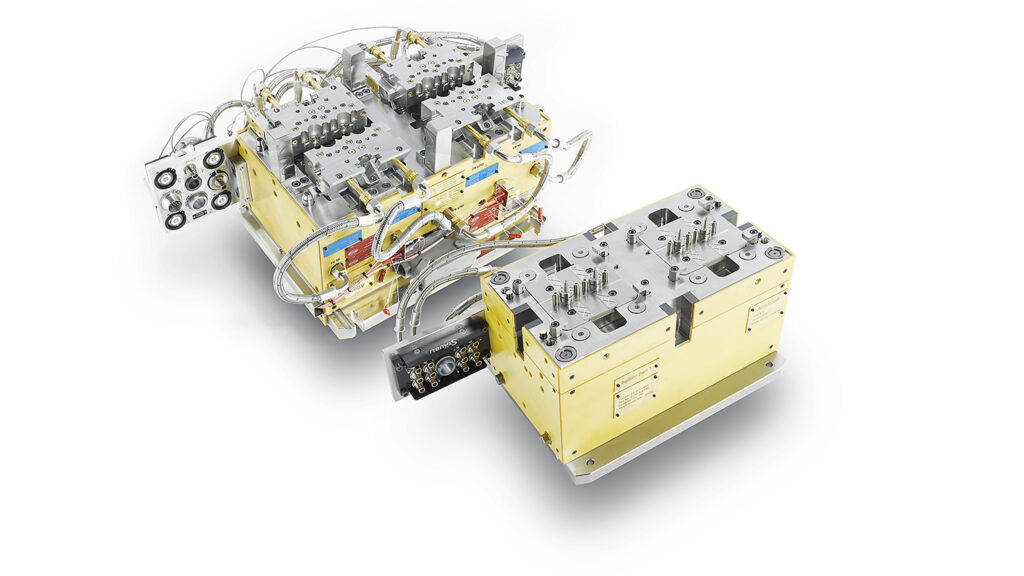

Fräs- und Senkerodierzelle mit VISI eng verzahnt

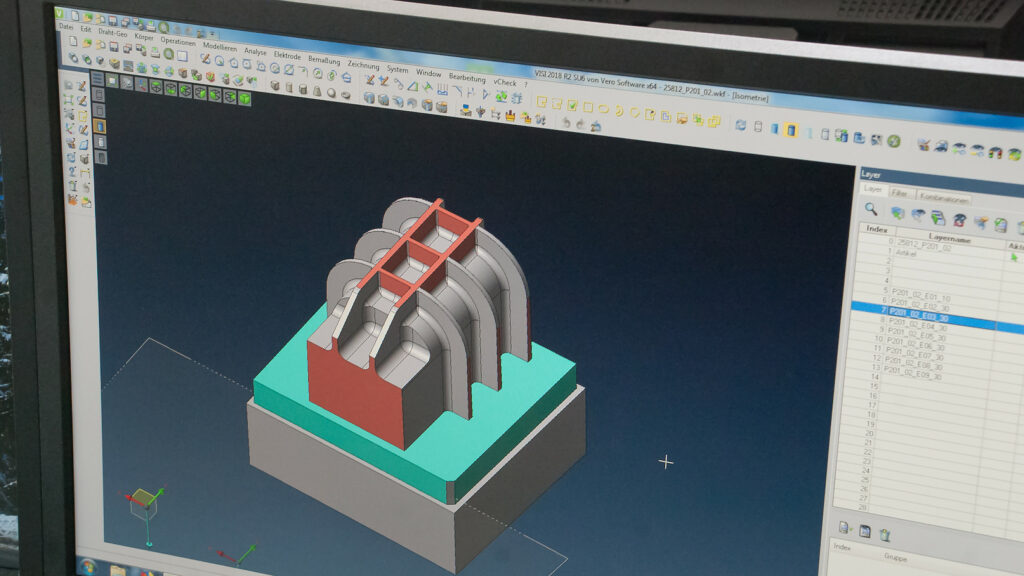

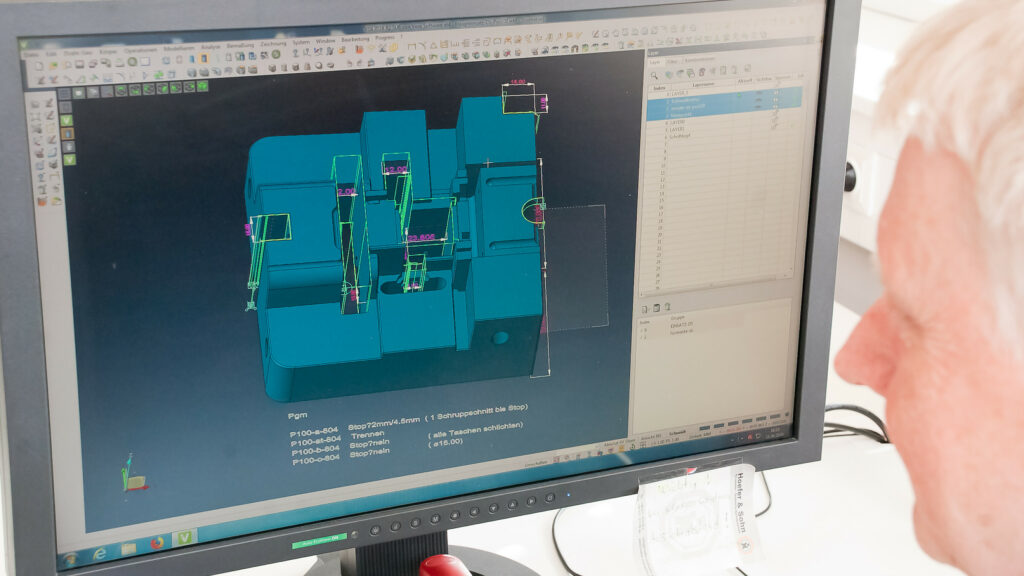

Besonders eng mit VISI verzahnt ist bei Hoefer die Fräs- und Senkerodierzelle. Im Mittelpunkt steht dabei die von PCam entwickelte Zellensoftware, die alles koordiniert. Wie üblich, steht am Anfang des CAM-Workflows für den Senkerodierbereich (EDM) auch bei Hoefer die Elektrodenkonstruktion. Obwohl sich mit VISI Standardelektroden mit einfacheren Konturen weitgehend automatisch erzeugen lassen, wird in Fürth vorwiegend manuell konstruiert, „was mit VISI so schnell von der Hand geht, dass der Mehraufwand kaum zu bemerken ist”, hebt Marc Bätzler hervor. „Da wir zu 90 Prozent Grafit verwenden, können wir – anders als bei Kupfer, das bei uns nur noch in Ausnahmefällen zum Einsatz kommt – so mehrere Elektroden zu einer zusammenfassen.“ Denn Grafit lässt sich dünner und tiefer fräsen. Ein Vorteil, der durch die 5-Achs-Bearbeitung auf der Röders noch verstärkt wird. Gut ist zudem, dass VISI Elektrode über die Elektrodenkonstruktion hinaus auch die Verwaltung der nachgelagerten Prozesse deutlich vereinfacht. Denn zusammen mit dem Grundmaß der Elektrode wählt man bei VISI ja immer auch gleich den Halter aus. Da über den Halter ebenfalls der Nullpunkt definiert ist und die Abmessungen vom Grundkörper vorgegeben sind, ist der Nullpunkt auch in der Fräs- und Senkerodierzelle definiert, und zwar über alle Stationen hinweg.

VISI-Farbsystem definiert die Messpunkte und Preset-Daten

„Wir exportieren die Datei dann im Step-Format mit allen Informationen, die wir dort hineinlegen, an die Zellensoftware”, beschreibt Marc Bätzler. „Im Elektrodenmodul nutzen wir das VISI-Farbensystem, zum Beispiel am Rahmen oder an der Erodierfläche. Diese Farben werden über Step dann von der Zellensoftware automatisch erkannt, die daraus wiederum komplett selbstständig das Messprogramm für das Zeiss-Koordinatenmessgerät generiert.“ Das Farbsystem definiert zum Beispiel die Oberflächenstruktur oder den Preset-Rahmen. Und die PCam-Software erkennt so auch, wo sich der Nullpunkt befindet und setzt automatisch einen Messpunkt. „Beispielsweise weiß die Software bei der Farbe Türkis, hier muss ich mir den X-Y-Nullpunkt – also den Versatz – abholen, um so die Versatzdaten zu messen.“ Wenn das KMG Werte misst, die außerhalb der Toleranz liegen, wird die Elektrode automatisch als unbrauchbar deklariert. Hier muss letztlich der Mitarbeiter selbst entscheiden, ob er diese Elektrode weiter verwenden kann oder nicht. Das Fräsprogramm für die Elektroden stellt übrigens VISI Machining bereit.

Meilenstein in Richtung Zukunft

„So schnell, wie man mit VISI unter anderem zur fertigen Konstruktion gelangt, das ist schon beispiellos. Mit VISI haben wir ein wirklich durchgängiges 3D-System im Einsatz, das über alle Module hinweg über dasselbe, genial einfache Bedienkonzept verfügt”, fasst Marc Bätzler zusammen. So kann ein Kollege, der normalerweise für die Fräsprogramme zuständig ist, bei einem Engpass auch mal beim Draht-Programmieren mit VISI Peps Wire aushelfen. Auch der Vorschlag von MECADAT, dem VISI-Distributor für den deutschsprachigen Raum mit Sitz in Langenbach bei München, Netzwerk-Lizenzen ‚Floating‘ auf dem Server zu installieren, ist richtig gewesen, so Marc Bätzler. Jeder, der autorisiert ist, kann so die VISI-Module nutzen, ohne den Arbeitsplatz zu wechseln. Gut ist auch die Möglichkeit, „sich Lizenzen für bis zu 21 Tage vom PC auschecken und überall mit hinnehmen zu können. Wir nutzen das zum Beispiel intensiv für Präsentationen bei Kunden.“ Auch die neue Automatisierungslösung erfüllt die Erwartungen, wie Thomas Schielein bestätigt: „Heute können wir sagen, ohne manuell Messpunkte setzen zu müssen, wird die Elektrode automatisch gegen das CAD-Modell gemessen, egal wie die Fläche aussieht und wo sie liegt – ohne zusätzliche Programmerstellung. Das ist für uns ein Meilenstein.“

Hoefer & Sohn GmbH & Co.KG

Balbiererstraße 30

90763 Fürth

Telefon: + 49 (0) 911-970 560

Email: info@hoefer-und-sohn.de

Web: www.hoefer-und-sohn.de